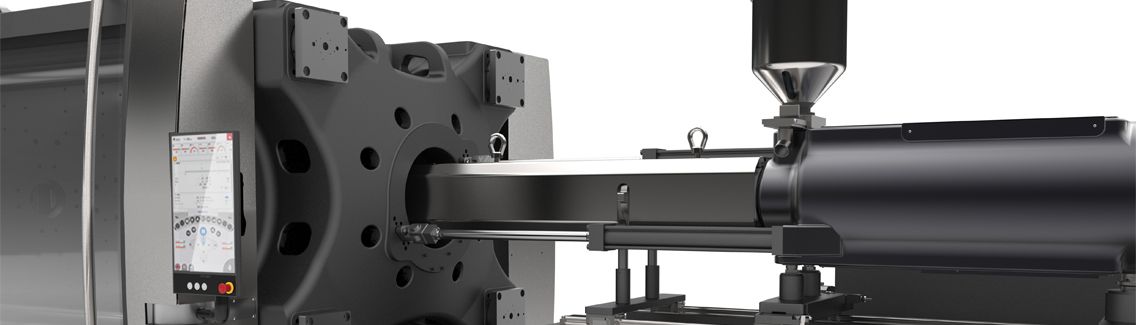

PRESSE A INIEZIONE NEGRI BOSSI

Negri Bossi offre al mercato mondiale un’ampia gamma di macchine a iniezione progettate per ottenere il massimo in termini di affidabilità, performance e resistenza nel tempo. Il nostro range di presse è progettato per andare incontro alla più esigenti richieste della nostra clientela, prestando particolare attenzione a tutti i dispositivi per il contenimento energetico, all’ergonomia , all’affidabilità ed al rapporto costi/ benefici. La nostra gamma è composta da presse con chiusura sia a ginocchiera che a due piani, con configurazione idraulica, ibrida e all-electric da 50 a 7000 tonnellate.

GINOCCHIERA

|

NOVA 5eT

|

|

NOVA sT (180-500 tonnellate)

|

|

NOVA sT

|

|

VECTOR sT

|

|

|

|

DUE PIANI |

|

|

BIPOWER

|

MACCHINE SPECIALI

Negri Bossi offre una varietà di presse personalizzate per adattarsi alle innumerevoli tipologie di stampaggio a iniezione. Scopri le applicazioni speciali qui o sfoglia ciascuno dei nostri prodotti qui.